Trabajar colgado de una cuerda es una actividad perfectamente segura si se respetan una serie de pautas de seguridad claramente establecidas. Traspasar la delgada línea que convierte un trabajo con garantías en un juego de azar depende en última instancia de nosotros mismos. Éstos son sólo algunos errores que nunca nos deberíamos permitir.

1. Trabajar con una sola cuerda

Si existe un rasgo diferenciador entre los trabajos verticales y actividades deportivas como la escalada, la espéleo o el barranquismo, ése es el uso sistemático de dos cuerdas, una como medio de acceso y otra como sistema de seguridad (no confundir con las cuerdas “dobles” usadas en escalada clásica y alpina).

Aparte de ser un requerimiento establecido por todas las asociaciones profesionales de trabajos verticales, entre ellas IRATA o ANETVA, en Europa es, además un requerimiento legal ineludible establecido por la Directiva 2001/45/CE (RD 2177/2004 en España).

En efecto, esta Directiva establece que El sistema constará como mínimo de dos cuerdas con sujeción independiente, una como medio de acceso, de descenso y de apoyo (cuerda de trabajo) y la otra como medio de emergencia (cuerda de seguridad).

El punto 4.4.2 de esta Directiva aclara no obstante queen circunstancias excepcionalesen las que, habida cuenta de la evaluación del riesgo, la utilización de una segunda cuerda haga más peligroso el trabajo,podrá admitirse la utilización de una sola cuerda, siempre que se justifiquen las razones técnicas que lo motiven y se tomen las medidas adecuadas para garantizar la seguridad.

Rara vez el uso de una sola cuerda puede hacer el trabajo más seguro, pero esas situaciones existen. Por ejemplo, en determinados taludes, el uso de una segunda cuerda puede aumentar el riesgo de desprendimiento de rocas por encima del trabajador.

En cualquier caso, debes tener presente que si decides utilizar una sola cuerda deberás ser capaz de aportar una justificación técnica sostenible y hacerte responsable de ella.

2. Elegir la protección anti roce equivocada

Cualquier profesional de los trabajos verticales lo sabe: el corte de cuerda es el punto más crítico de la cadena de seguridad y, muchas veces, el que menos se tiene en cuenta. De nada sirve instalar anclajes a prueba de bombas, hacer repartos de carga sobredimensionados o ser experto en rescates en situaciones complejas: equivocarse en la selección de la correcta protección anti roce es un error que puede acarrear gravísimas consecuencias.

Hace un par de años IRATA publicaba un informe con las conclusiones sobre el accidente que costó la vida un joven técnico cuando estaba trabajando en una plataforma en alta mar. IRATA publicó incluso un vídeo en el que reproducía las condiciones del accidente: ver el fallo de las cuerdas en apenas 3 movimientos pendulares sobre un borde metálico pone realmente los pelos de punta.

Una correcta planificación de protección anti roce debería pasar siempre por la siguiente jerarquización de los riesgos:

● Identificar los riesgos: ¿Existen bordes abrasivos o cortantes? ¿Superficies calientes o corrosivas? ¿Puede el viento desplazar las cuerdas hacia estos bordes/superficies? ¿Trabajamos con herramientas de corte o que producen calor, como radiales y sopletes?

● Eliminar el riesgo: ¿Podemos retirar el elemento abrasivo/cortante/caliente? ¿Cabe la posibilidad de ejecutar la tarea otro día en que no haya viento? ¿Puedo realizar los trabajos con radial/soplete/equipo de soldar en el suelo?

● Evitar el riesgo: si no podemos eliminar el riesgo, tendremos que evitarlo, es decir, instalar las cabeceras de manera que la cuerda no entre en contacto con las zonas de riesgo:

➜ Eligiendo puntos de anclaje alternativos

➜ Desviando mediante triangulación

➜ Desviando mediante desvío

➜ Desviando mediante fraccionamiento

➜ Sólo si no podemos evitar el riesgo, como último recurso elegiremos la protección de la cuerda como sistema de protección anti roce eligiendo el dispositivo más adecuado: protector textil, metálico, bypass, etc..

3. No cerrar el seguro de un mosquetón

Uno de los errores más frecuentes a la hora de instalar sistemas de protección contra caídas, sean del tipo que sean, es no comprobar el seguro de los conectores. Dejarse un mosquetón con la rosca abierta puede parecer poca cosa pero, en determinados casos, puede tener graves consecuencias.

Durante la detención de una caída, el impacto puede generar oscilaciones en la cuerda que, en el peor de los casos, puede hacer que ésta trabaje directamente sobre el gatillo: si éste está abierto, la probabilidad de que la cuerda se salga del mosquetón aumenta considerablemente.

Otro ejemplo son las vibraciones que se producen en el mosquetón durante la caída. En ausencia de rosca, el gatillo registra rápidos movimientos de apertura/cierre hasta que se produce el impacto final. Si en ese momento el gatillo está abierto, la resistencia del mosquetón pasa de unos 22-24 kN (2.200-2.400 kg) a valores que, en la mayoría de los modelos, no superan los 6 kN. ¿Acaso no merece la pena hacer una—sencilla— comprobación previa al inicio de los trabajos?

4. No tener en cuenta la meteorología

Accidentes trágicos como éste deben servirnos para no cometer los mismos errores. La directiva 2001/45/CE es clara en este punto: Los trabajos temporales en altura sólo podrán efectuarse cuando las condiciones meteorológicas no pongan en peligro la salud y la seguridad de los trabajadores.Hace unos años, cuatro trabajadores rusos fueron sorprendidos por una tormenta a siete pisos del suelo cuando estaban limpiando los cristales de un edificio de 140 metros y, para cuando quisieron reaccionar, sus cuerdas se habían enredado de tal forma que les resultó imposible ni subir ni bajar. Murieron los cuatro…

Este punto es especialmente importante: tanto las temperaturas extremas, como la lluvia y especialmente el viento pueden poner en peligro la vida del trabajador expuesto y es imprescindible tenerlos en cuenta en la planificación de los trabajos.

¿Se puede trabajar con viento? ¿Y con lluvia? Ahí van algunas recomendaciones:

➜ No dudes en detener los trabajos si sopla mucho viento. Recuerda que en última instancia tú eres el máximo responsable de tu seguridad. La velocidad del viento es relativa: 30km/h puede ser aceptable en tiradas cortas (un edificio de 3 plantas por ejemplo) pero inasumible en una chimenea de 200 m en una central térmica. Desde el punto de vista legislativo y normativo no se ha establecido una velocidad máxima a partir de la cual deban suspenderse los trabajos. Sí que encontramos en cambio pautas claras en determinados procedimientos, como por ejemplo el de la Asociación Eólica Española (AEE) que, como norma general, establece una velocidad máxima para realizar trabajos verticales en aerogeneradores de 12 m/s.

➜ Si llueve no te cuelgues o espera a que amaine. ¡Los descensores se llevan muy mal con las cuerdas mojadas! Tener que realizar un rescate sobre cuerdas mojadas tiene también su miga…

➜ Si se aproxima una tormenta, quizás no sea buena idea que estés colgado de una antena de 50 metros en campo abierto o que te encuentres recogiendo cuerdas sobre la nacelle de un aerogenerador. Planifica los tiempos para que no te pille desprevenido.

➜ En verano, en la medida de lo posible planifica tu jornada para colgarte siempre a la sombra o evitando los trabajos más duros en las horas centrales del día. El calor es uno de los principales riesgos que amenazan tu seguridad. Un simple mareo es una situación fácilmente manejable en el suelo pero puede desembocar en una situación que requiere una evacuación urgente de la víctima si está suspendida de una cuerda. Recuerda los riesgos derivados del síndrome del arnés.

5. No hacer un nudo de final de cuerda

El nudo de final de cuerda no tiene otra función que la de evitar que nos salgamos del sistema en caso de quedarnos cortos de cuerda. Es una de las primeras cosas que se enseñan cuando se aprende a montar cabeceras: cuerdas hasta el suelo (lo ideal es que no lleguen a tocar) y nudo final en todos los casos.

En efecto, este nudo actúa como sistema de seguridad redundante en caso de que cometamos un error, como por ejemplo quedarnos cortos de cuerda por fraccionar o desviar una cuerda que antes sí llegaba al suelo.

El nudo más utilizado para estos casos es el bien llamado remate de cabo. Es un nudo muy similar al pescador doble o triple con la diferencia de que se realiza con un solo cabo. Es importante hacerlo a al menos 50 cm del final y apretarlo bien para evitar que “corra” y pueda deshacerse.

Otra buena costumbre es hacer un segundo nudo a 1 metro del remate de cabo. De esta forma, al hacer tope con nuestra mano mientras descendemos, nos detendremos mucho antes del final de cuerda evitando un buen susto.

6. No realizar comprobaciones de los sistemas de seguridad

Si hay algo con lo que me gusta ser insistente con mis alumnos es con el tema de las comprobaciones previas al inicio de los trabajos: nudos, anclajes, aparatos, configuración del arnés, roscas de mosquetones, protectores de cuerda, etc, todo debe comprobarse siempre dos veces antes de colgarse.

Cabeceras y sistemas de seguridad

En equipos con estructura IRATA/ANETVA o similar, la comprobación de todos los sistemas de seguridad —incluidos los EPI de los miembros del equipo— son, en última instancia, responsabilidad del jefe de equipo o supervisor. Éste es uno de sus cometidos más importantes y, aquí, es especialmente importante ser riguroso.

La comprobación de los sistemas no sólo ha de hacerse por la mañana antes de colgarse por primera vez, sino cada vez que vayamos a hacerlo. Si, por ejemplo paramos para comer y salimos de las instalaciones donde estamos trabajando, es imprescindible volver a chequear todo el sistema. A mí han llegado incluso a “desaparecerme” mosquetones instalados en la cabecera…

Comprobaciones entre compañeros

Otra muy buena costumbre es llevar a cabo un chequeo visual del equipo del compañero. Es lo que en inglés se conoce como Buddy Check —algo así como chequeo entre compañeros— Y es que resulta mucho más fácil detectar errores en un equipo que tengamos frente a nosotros que en el que llevamos puesto.

Las comprobaciones mínimas deberían ser:

Arnés: colocación, ajuste, hebillas…

Mosquetones: roscas y correcta colocación.

Casco: cierre y ajuste.

Dispositivos: presencia de TODOS los dispositivos que conforman el equipo mínimo: descensor, anticaídas deslizante, bloqueador de mano/pecho, cabo de anclaje.

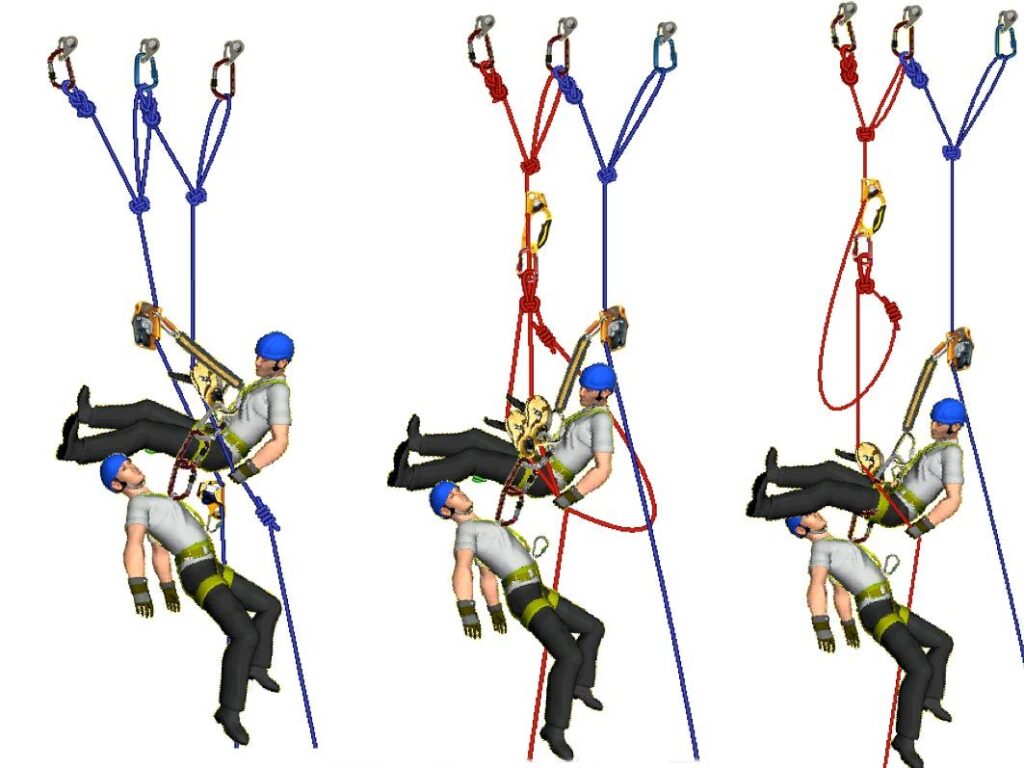

7. No disponer de un plan de rescate

Por último, uno de los aspectos más descuidados en la planificación de los trabajos: el plan de rescate. Lo vemos todos los días: trabajadores que se suben a una cubierta solos, o bien acompañados pero sin disponer del material adecuado ni de la formación en rescate necesaria, técnicos verticales con experiencia en trabajos en suspensión pero sin formación ni entrenamiento en técnicas de evacuación de víctimas en suspensión, técnicos de telecomunicaciones que acceden a una torre perdida en el monte que jamás han oído hablar del síndrome del arnés… Los ejemplos abundan.

Porque no podemos olvidar que la necesidad de planificar una situación de emergencia —ya sea en altura o no— es una obligación legal:

Ley 31/95: el empresario deberá analizar las posibles situaciones de emergencia y adoptar las medidas necesarias en materia de primeros auxilios, lucha contra incendios y evacuación de los trabajadores (…) El citado personal deberá poseer la formación necesaria, ser suficiente en número y disponer del material adecuado, en función de las circunstancias antes señaladas.

Directiva 2001/45/CE: El trabajo deberá planificarse y supervisarse correctamente, de manera que, en caso de emergencia, se pueda socorrer inmediatamente al trabajador. Esto implica, en el 99% de los casos, la necesidad de contar con la presencia de una segunda persona con capacidad técnica y recursos materiales para llevar a cabo un rescate.

EN 363:2008: Siempre cuando se inicia un trabajo en altura, debería existir un plan de salvamento in situ.

EN 365: en las instrucciones del EPI se debe reflejar la necesidad de tener un plan de rescate.

Por supuesto, cada plan de rescate debe ser específico a cada situación. Éste puede abordarse desde distintas perspectivas: identificar los riesgos específicos de la tarea a ejecutar, elegir la correcta disposición y longitud de las cuerdas, gestionar correctamente los recursos materiales, optimizar la organización del equipo humano, instalar sistemas desembragables, definir los canales y sistemas de comunicación, dominar la técnica… El objetivo de todo ello es claro: ¡cero accidentes!

Fuente: http://www.granvertical.com/